近几年来,随着我国对环境要求的提高,促进了节能减排技术突飞猛进的发展。我司将新型、高效、节能的膜分离技术应用到废酸处置回收项目中在国内尚属首例。该应用中的关键技术——硫酸NF除铁工艺是我公司的专有技术。目前,该技术应用已经在骆驼集团某分公司建成一套30吨/d和二套20吨/d装置,经近五年的运行,其回用硫酸质量达到铅酸蓄电池生产质量要求。

目前主流的废酸处置工艺主要分为四种:1.中和工艺、2.膜集成分离工艺、3.离子交换法、4.渗析法。

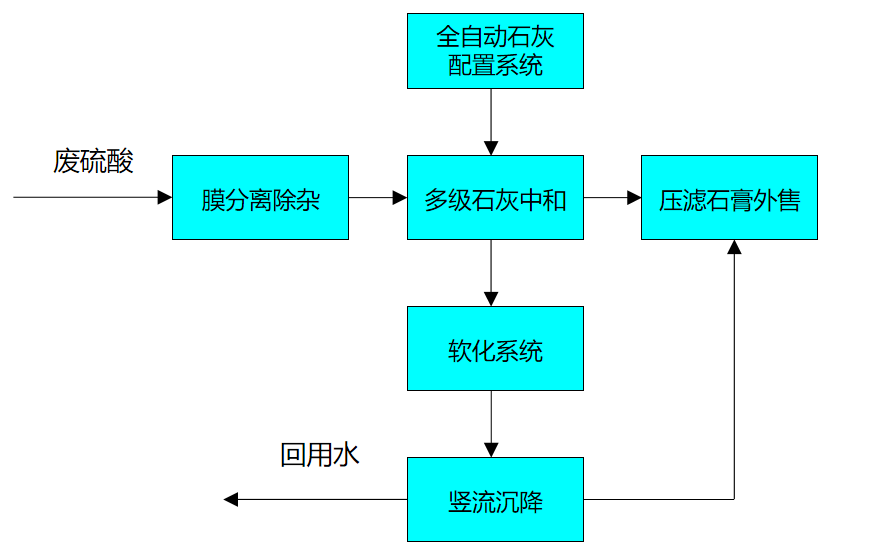

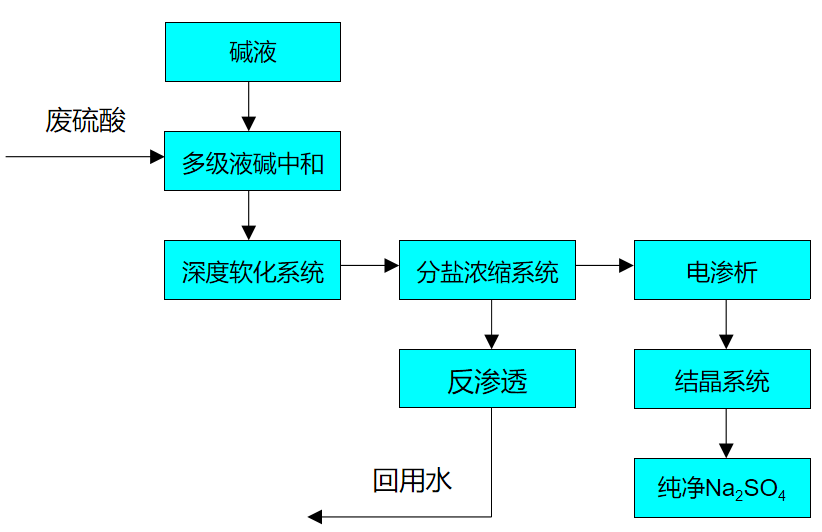

中和工艺是相对比较常规的一种工艺,主要使用液碱和石灰中和。单纯的碱中和工艺主要消耗大量片碱或液碱,成本较高;单纯的石灰中和法产生大量危险固废,固废的处置成本更高。将中和工艺与我司膜技术应用结合后可大幅降低固废量,得到更纯的盐和石膏。

同时,我们还可以根据客户需求采用膜技术对酸进行多级除杂,得到满足客户使用需求的高纯度酸。

相较传统石灰中和法,本工艺结合了膜分离技术。在前端对废酸进行了深度处理,去除了Fe2+、Cu2+等重金属离子,使后续得到更纯的石膏。

回用水质更优

由于膜的高效分离作用,前端除掉了废酸中大量的杂质。酸中和后得到的回用水杂质非常少。

生产的石膏更纯

常规工艺中由于没除Fe2+等其它重金属,得到的石膏由于铁离子氧化色泽偏红。除杂后的酸得到的石膏颜色纯白,品相更高。

全自动控制采用大型粉仓设备,自动称重系统,石灰乳投加、配置、中和实现全自动化运转,无需人力操作。

系统运行稳定

采用了多种浓缩工艺组合的方式,大大降低能耗,缩减运行成本;利用不同浓缩工艺的特性实现对不同成分的盐溶液分离,实现特定成分盐的纯化。从而实现兼顾低能耗的技术条件下得到的产物价值最大化。

结合多年实践经验,从泵的选型到管道工艺设置。都是从实际操作角度出发选择最适合本工艺的型号,技术成熟可靠。

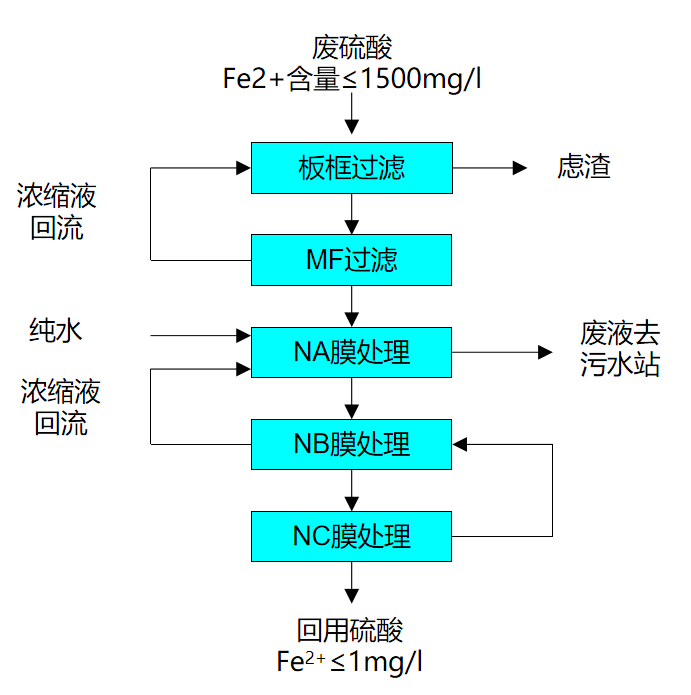

废旧铅蓄电池中硫酸重量约占蓄电池的15%,在使用、维护、回收、破碎过程中的不可预知的因素,其杂质含量高,如Fe2+浓度约为1500mg/l,Cl-浓度约为20mg/l。目前常见的方法是采用石灰和液碱中和工艺。但作为废电池回收和生产企业,硫酸的使用量非常大,采用硫酸除杂回收工艺更为经济。

采用膜集成处理工艺,能有效去除硫酸中的Fe2+、Cu2+,Mn2+、等离子,经过处理后可用于铅蓄电池生产。

废硫酸处理过程不需要加入化学药剂,不产生二次污染,回收硫酸的质量指标可根据客户要求定制。

硫酸回收率≥85%,回收硫酸浓度12±2%(wt),Fe2+浓度可≤1mg/l。

硫酸回收率高,实现了资源化再利用,大幅度减少了污染物排放量。与液碱中和工艺相比,运行成本低,设备投资回收期短。